Hartowanie stali

Hartowanie stali – rodzaj obróbki cieplnej materiału polegający na nagrzaniu danego materiału do odpowiedniej temperatury zwanej temperaturą hartowania, wytrzymaniu w tej temperaturze przez czas konieczny do przebudowy struktury wewnętrznej materiału (głównie przemian fazowych) oraz następnym odpowiednio szybkim schłodzeniu. Po tak przeprowadzonym zabiegu w materiale powstają lokalne koncentracje naprężeń powodujące zwykle wzrost własności wytrzymałościowych: twardości, wytrzymałości[1][2], granicy plastyczności i sprężystości oraz odporności na ścieranie kosztem wzrostu kruchości oraz spadku plastyczności i wydłużenia.

Aktualnie hartować możemy każdy gatunek stali:

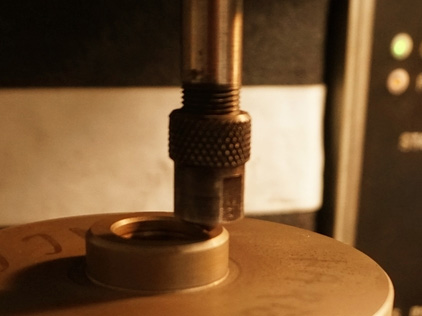

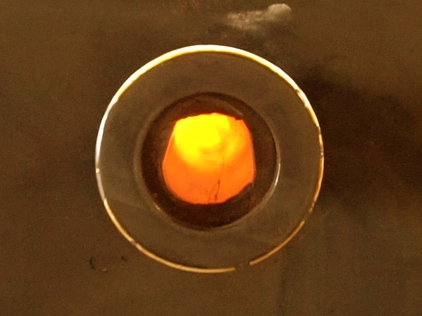

– hartowanie z temperatury do 1300°C w piecu próżniowym

W piecu mieszczą się detale o maksymalnych gabarytach 900x600x450 mm i ciężarze do 400kg, co umożliwia obrobienie w jednym procesie technologicznym dużego wsadu, a tym samym pozwala osiągnąć wymierne oszczędności czasu i kosztów w przypadku dużej ilości małych detali. Chłodzenie odbywa się w oleju lub azocie.

– ponadto możemy przeprowadzić obróbkę cieplną w piecu z regulowaną atmosferą endotermiczną (propan i powietrze) w temperaturze do 1000°C.

Hartowanie stali – kompleksowy przewodnik

Hartowanie stali to jedna z najważniejszych metod obrobi cieplnej, która pozwala na znaczne poprawienie właściwości mechanicznych metalu, takich jak właściwości twardości stali, wytrzymałość czy odporność na ścieranie. Proces hartowania stali znajduje szerokie zastosowanie w wielu gałęziach przemysłu, od motoryzacji, przez przemysł narzędziowy, po produkcję elementów maszyn. Hartowanie stali pozwala na poprawę jej właściwości mechanicznych, uzyskanie wysokiej twardości i wytrzymałości elementu.

Dlaczego hartowanie stali pozwala na szerokie zmiany właściwości stali? Pozwala na to przemiana fazowa struktury krystalicznej stopów żelaza w stanie stałym. W zależności od właściwości takich jak: temperatura stali, zawartość węgla, skład chemiczny stali, a także parametrów określających przebieg hartowania stali jak: określona temperatura hartowania, prędkość chłodzenia, w stali pojawiają się różne struktury, które mają zróżnicowane własności mechaniczne jak wytrzymałość stali, plastyczność itp.

Obróbka cieplna – struktury krystaliczne powstające podczas hartowania

Proces obróbki cieplnej powoduje w stali powstanie charakterystycznych struktur. Wymieńmy najważniejsze:

Ferryt występuje do temp. ok. 910ºC to kryształ prawie czystego, miękkiego żelaza.proces obróbki cieplnej proces obróbki cieplnej

Cementyt istnieje do ok. 1135ºC To bardzo twardy węglik żelaza.

Perlit spotykany do temp. 723ºC to mieszanina cementytu i ferrytu .

Austenit występuje w zakresie 723 do 1500ºC. To roztwór węgla w żelazie γ czyli odmianie żelaza którą wytwarza przemiana fazowa i która ma zdolność do przyjmowania innych atomów w miejsce pierwotnych atomów żelaza w krysztale. Skutkuje to jego większą zdolnością do tworzenia roztworu z innym związkiem, lub pierwiastkiem i daje lepszą jego rozpuszczalność w tym rozworze.

Martenzyt spotykany poniżej 723ºC to bardzo twarda struktura o drobnych ziarnach powstała z austenitu w wyniku gwałtownego chłodzenia. To najtwardsza i także najbardziej krucha struktura występująca w stali w temperaturze otoczenia.

Bainit również występujący poniżej 723ºC. To drobnoziarnista struktura która powstaje z austenitu w wyniku wolniejszego chłodzenia. Ma ona lepsze od martenzytu właściwości plastyczne (ciągliwość, udarność, sprężystość), ale jest stosunkowo miękki.

Hartowanie stali pozwala, dzięki nagrzaniu jej do odpowiedniej temperatury, na powstanie struktury austenitu czyli zajścia przemiany austenitycznej. Z kolei proces chłodzenia wyzwala zmiany fazowe jak: przemiany ferrytyczna, perlityczna, bainityczna oraz martenzytyczna w zależności od tego jaka struktura powstaje w jej wyniku(ferryt, bainit, austenit).

Odpowiednio przeprowadzone hartowanie stali pozwala na powstanie mieszaniny powyższych struktur w temperaturze otoczenia. Właściwy dobór parametrów hartowania zapewnia pożądaną proporcję struktur twardych i kruchych oraz plastycznych i miękkich i ustala właściwości mechaniczne stali. Odpowiednio dobierając parametry i sposób prowadzenia obróbki termicznej możemy wpływać na skład i proporcje powstających struktur i w efekcie na na hartowaniu stal zyskuje odpowiednie właściwości fizyczne stali i właściwości użytkowe stali.

Na czym polega hartowanie stali?

Proces hartowania stali polega na nagrzaniu stali do odpowiedniej temperatury, a następnie szybkim schłodzeniu (np. w wodzie, oleju lub powietrzu). Na czym polega hartowanie stali? Odpowiedź brzmi: to proces obróbki cieplnej w którym szybkie chłodzenie materiału wywołuje przemianę fazową, która prowadzi do uzyskania pożądanych cech mechanicznych. W wyniku tego procesu dochodzi do przemiany strukturalnej stali – najczęściej powstaje martenzyt, który charakteryzuje się bardzo wysoką twardością i wytrzymałością.

Proces hartowania stali

Operacja hartowania obejmuje kilka kluczowych etapów. Przebieg hartowania stali najczęściej obejmuje:

- Nagrzewanie stali do temperatury przemiany austenitycznej.

- Wytrzymanie w tej temperaturze przez określony czas.

- Szybkie chłodzenie w odpowiednim medium (np. woda, olej, powietrze).

W zależności od rodzaju stali oraz wymaganych właściwości, stosuje się różne metody hartowania stali, takie jak hartowanie martenzytyczne, hartowanie izotermiczne, hartowanie bainityczne.

Metody hartowania stali

Rodzaje hartowania stali zależą od wielu czynników: jak przebiega proces chłodzenia hartowanego elementu, jaka jest głębokość hartowania, jakie stosuje się chłodziwa hartownicze, w jaki sposób osiągana jest odpowiednia temperatura hartowania (sposób nagrzewania). Omówimy krótko kilka sposobów hartowania stosowanych w praktyce przemysłowej:

- Hartowanie martenzytyczne (hartowanie zwykłe) – to obróbka cieplna stali polegająca na podgrzewaniu materiału aż osiągnięta zostanie odpowiednia temperatura hartowania, a potem prowadzi się ciągłe szybkie chłodzenie materiału z prędkością większą od krytycznej szybkości chłodzenia. Chłodzenie zachodzi w ośrodku o temperaturze w której powstaje martenzyt.

Wybór środka chłodzącego i inne wymagania dotyczące hartowania zależą od materiału hartowanego i tego jakie właściwości twardościowe stali chcemy uzyskać po zakończeniu obróbki. Hartowanie zwykłe stali węglowej przeprowadza się najczęściej przez chłodzenie w wodzie, rzadziej jako hartowanie kąpielowe przez chłodzenie w kąpieli solnej. Natomiast hartowanie stali nierdzewnej, hartowanie stali narzędziowej i innych stali stopowych przeprowadza się dzięki chłodzeniu w oleju lub chłodzenie w powietrzu (swobodne lub chłodzenie w sprężonym powietrzu). Rzadko stosuje się chłodzenie w azocie, chłodzenie w helu.

- Hartowanie stopniowe – to rodzaj obróbki cieplnej w którym występują dwa etapy chłodzenia. Najpierw proces chłodzenia jest prowadzony w kąpieli o temperaturach wyższych od temperatury przemiany martenzytycznej, do wyrównania temperatur na powierzchni i w rdzeniu przedmiotu. Potem następuje jego powolne chłodzenie do temperatury otoczenia.

Dzięki wyrównaniu temperatury w całymprzekroju oraz drugiemu etapowi w którym prędkość chłodzenia jest niewielka, dochodzi do zanikania naprężeń hartowniczych oraz poprawiają się właściwości zmęczeniowe stali, właściwości odpornościowe stali, właściwości łamliwości stali, właściwości udarnościowe stali. Mniejsze są także odkształcenia hartowanego elementu. Odmianą jest hartowanie stopniowe zupełne w którym występują trzy etapy chłodzenia hartowanego elementu.

- Hartowanie bainityczne ( hartowanie izotermiczne) – rodzaj obróbki cieplnej także przeprowadzany w dwuch etapach. Stal poddana w wysokich temperaturach przemianom austenitycznym, najpierw schładzana jest w kąpieli w zakresie temperatur 250-400C utrzymywanych do czasu zakończenia przemiany bainitycznej i ostatecznie prowadzi się chłodzenie w powietrzu gdzie prędkość chłodzenia jest niewielka. Uzyskana tak struktura bainityczna daje dobre właściwości twardości stali a jednocześnie lepsze właściwości plastyczne stali i właściwości udarnościowe stali niż struktura martenzytyczna.

W zależności od głębokości hartowania metody hartowania stali obejmują:

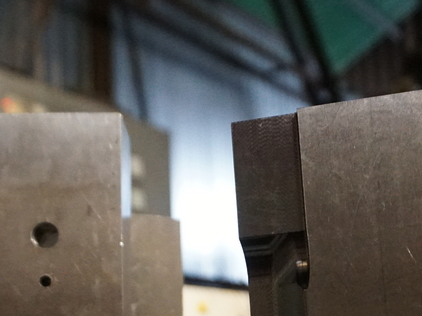

- Hartowanie objętościowe – zakres hartowania stali obejmuje całą objętość obrabianych cieplnie przedmiotów, a właściwości twardościowe stali są jednakowe w całym przekroju elementu.

- Hartowanie powierzchniowe – metody hartowania stali polegające na szybkim nagrzaniu wyłącznie warstwy powierzchniowej elementu i następnie na jej szybkim ochłodzeniu. Zakres hartowania stali obejmuje warstwę powierzchniową tylko w miejscach, które powinny być obrobione cieplnie i tylko tam poprawia właściwości twardości stali lub właściwości ścieralności stali. Te rodzaje hartowania stali są stosowane do hartowania min. powierzchni wałków gdzie zależy nam by właściwości twardościowe stali i odporności na ścieranie dotyczyły tylko warstwy powierzchniowej a rdzeń wałka miał wysokie właściwości wytrzymałości stali i właściwości sprężystościowe stali. Stosuje się je także do wieńców kół zębatych gdzie ważne są właściwości tribologiczne stali oraz

W zależności od metody nagrzewania w jaki osiągana jest odpowiednia temperatura hartowania wyróżniamy:

- Hartowanie indukcyjne

- Hartowanie kontaktowe

- Próżniowe hartowanie stali

- Hartowanie płomieniowe

- Hartowanie laserowe

- hartowanie elektrolityczne

Różne metody hartowania pozwalają na uzyskanie konkretnych właściwości hartowanej stali. Jak wspomnieliśmy chłodzenie najczęściej przeprowadzane jest w wodzie, powietrzu, różnych kąpielach: przez zanurzenie w olej hartowanego przedmiotu, w kąpielach solnych.

Hartowanie stali nierdzewnej i hartowanie stali narzędziowej oraz stal sprężynowa jest czasem hartowana z innymi metodami chłodzenia: chłodzenie w sprężonym powietrzu, chłodzenie w azocie, chłodzenie w helu.

Hartowanie stali nierdzewnej i stali węglowych

Hartowanie stali nierdzewnej wymaga bardzo precyzyjnego sterowania temperaturą i czasem, aby uniknąć niekorzystnych zmian strukturalnych, co osłabia właściwości mechaniczne stali. Hartowanie stali węglowych natomiast pozwala na uzyskanie wyjątkowych właściwości twardości stali i odporności na ścieranie dzięki wysokiej zawartości węgla w stali.

Stal sprężynowa zwykle jest hartowana powierzchniowo by zachować właściwości plastyczności stali, właściwości zmęczeniowe stali, właściwości sprężystości stali czasem właściwości korozji stali. Różne metody hartowania i inna obróbka cieplna stali stosowana jest gdy hartowana jest stal narzędziowa, stal nierdzewna, stal stopowa, czyli tam gdzie istotny jest skład chemiczny stali wpływający na właściwości chemiczne stali (jej odporność na kwasy, żaroodporność), właściwości elektryczne stali, właściwości magnetyczne stali, właściwości odporności stali, właściwości technologiczne stali,

Instrukcje dotyczące hartowania różnych gatunków stali są obszerne jak zakres hartowania stali , dlatego ważne jest doświadczenie firmy, niezależnie czy chodzi o hartowanie zwykłe, hartowanie płomieniowe, hartowanie stopniowe zupełne, próżniowe hartowanie stali czy bardziej zaawansowane rodzaje hartowania stali.

Nawęglanie i odpuszczanie

W przypadku niektórych rodzajów stali by poprawić hartowność stali przeprowadza się proces nawęglania, czyli wzbogacania powierzchni stali w węgiel. Poprzedza on rozpoczęcie procesu hartowania. Nawęglanie pozwala na poprawę właściwości hartowanej stali. Hartowanie w zakresie temperatur wktórym nie zachodzi nawęglanie to hartowanie ślepe.

Po hartowaniu stal zyskuje specjalnie właściwości twardości stali natomiast obniżają się właściwości wytrzymałościowe stali, właściwości plastyczne stali, zwiększają się właściwości kruchości stali co moze obniżać właściwości eksploatacyjne stali. By trochę poprawić te własności stosuje się odpuszczanie(temperowanie).

Odpuszczanie (temperowanie) to obróbka cieplna stali hartowanej. Ma na celu usunięcie naprężeń hartowniczych oraz poprawia właściwości użytkowe stali w tym: właściwości wytrzymałościowe stali, właściwości zmęczenia stali,

Ten rodzaj obróbki cieplnej sprawia że całość lub pewna część martenzytu który stal hartowana posiada w nadmiarze rozpada się, wydzielając drobnoziarnisty cementyt.

Właściwości hartowanej stali

Stal hartowana charakteryzuje się pozytywnymi cechami:

- Wysoką twardością – która zależy od szybkości chłodzenia i zawartości węgla. W procesie hartowania stal zyskuje wyjątkowe właściwości jak wysoka twardość

- Zwiększoną odpornością na ścieranie – co poprawia właściwości technologiczne stali

- Podwyższone właściwości wytrzymałościowe stali

- Odporną na zmęczenie strukturalne

Stal hartowana posiada także pewne niekorzystne cechy: słabe właściwości plastyczności stali, właściwości wytrzymałości stali, właściwości zmęczenia stali, niekorzystne właściwości łamliwości stali. Powyższe cechy mogą obniżać właściwości eksploatacyjne stali i właściwości fizyczne stali.

Chłodzenie hartowanego elementu

Podczas operacji hartowania niezwykle ważne jest szybkie chłodzenie stali. Szybkie chłodzenie materiału przez chłodzenie w wodzie lub chłodzenie w oleju to najczęściej stosowane metody. Szybkość chłodzenia wpływa na przebieg hartowania stali oraz na powstawanie struktury martenzytycznej lub bainitycznej. Wpływ na odpowiednio szybkie chłodzenie stali mają także właściwości cieplne stali.

Hartowanie powierzchniowe i hartowanie objętościowe

Hartowanie powierzchniowe dotyczy tylko zewnętrznej warstwy elementu, podczas gdy hartowanie objętościowe(np. hartowanie stopniowe zupełne, hartowanie bainityczne, próżniowe hartowanie stali) obejmuje cały przekrój detalu. Hartowanie powierzchniowe pozwala na zachowanie plastycznego rdzenia przy bardzo twardej powierzchni. Zwyklenie nie są konieczne dodatkowe procesy jak temperowanie, a stal hartowana charakteryzuje się różnymi własnościami w przekroju elementu.

Bezpieczeństwo podczas hartowania

Podczas hartowania należy zachować odpowiednie procedury bezpieczeństwa i instrukcje dotyczące hartowania. Wysokie temperatury i gwałtowne ich zmiany mogą prowadzić do powstawania naprężeń hartowniczych i odkształceń. Dlatego rozpoczęcie procesu hartowania powinno poprzedzić staranne planowanie, ważne jest doświadczenie zakładu i wewnętrzne instrukcje dotyczące hartowania.

Stal hartowana posiada wiele zastosowań

Stal hartowana charakteryzuje cechami dzięki którym znajduje zastosowanie w:

- Narzędziach tępych i ostrych – hartowana stal narzędziowa

- Sprężynach

- Elementach mechanicznych maszyn

- Czesciach silników – stal stopowa hartowana

- Przemysłowej produkcji konstrukcji stalowych

Ciekawostka – hartowanie szkła

Innym materiałem podlegającym hartowaniu jest szkło. Hartowanie szkła polega na ogrzaniu tego materiału do ponad 600 C a potem poddanie go obustronnemu schładzaniu, do czego używa się strumienia sprężonego powietrza. Podczas hartowania dochodzi do zmian w strukturze szkła: na zewnętrznych powierzchniach szyby powstaje naprężenie ściskające, a wewnątrz naprężenie rozciągające. Pozwala to uzyskać taflę nawet kilkukrotnie trwalszą i mocniejszą w stosunku do materiału przed hartowaniem. Hartowanie szkła polega na wzmacnianiu jego trwałości i odporności by zastosować je w budownictwie, przemyśle meblarskim, motoryzacyjnym i innych.

Podsumowanie

Proces hartowania stali to niezwykle ważny proces obróbki cieplnej, który poprzez odpowiedni proces nagrzewania, wygrzewania i chłodzenia, umożliwia znaczne poprawienie właściwości mechanicznych stali. W zależności od rodzaju zastosowanej metody hartowania stali – takiej jak hartowanie martenzytyczne, hartowanie izotermiczne, hartowanie stopniowe czy hartowanie powierzchniowe i dodatkowych operacji jak temperowanie czy nawęglanie – uzyskujemy optymalne parametry wytrzymałości oraz odporności na zmęczenie materiału i właściwości cieplne stali.